Gibt es keine sinnvollere Alternative zur Einlagerung empfindlicher Automobil-Ersatzteile als nicht stapelbare, extrem unsichere und feuchtigkeitsempfindliche Kartons? Diese Frage stellte sich auch Thomas Walter, Projektleiter bei bo parts, der die sichere Nachlieferung und damit Einlagerung von Armaturenbrettern über 15 Jahre für BMW garantieren muss.

Seine Antwort darauf fand bo parts beim thüringischen Verpackungsspezialisten friedola®TECH, der für die 1800 Bauteile individuelle, langlebige und sichere Sonderladungsträger plante und lieferte. Der Beginn der gemeinsamen Erfolgsgeschichte liegt in 2016 als friedola®TECH bo parts zeigte, wie der Ersatzteillieferant die Produkte sicher und effizient einlagern kann.

Der Zusammenarbeit beider Firmen ging eine wichtige Frage auf Seiten bo parts und BMW voraus: Ersatzteilfertigung im Anschluss an die Serienproduktion oder neu je nach Bedarf? Der OEM entschied sich für die Allzeitfertigung.

Infolgedessen war die Firma auf eine langlebige, stabile Verpackung zur sicheren Einlagerung der hochkomplexen und sensiblen Bauteile angewiesen.

„friedola®TECH ist als Verpackungsspezialist sehr bekannt, und wir haben bereits gute Erfahrungen mit den Behältern aus Con-Pearl® gemacht“, sagt Thomas Walter, Projektleiter bei bo parts, „zudem sprach die räumliche Nähe für eine Zusammenarbeit mit friedola®TECH“.

Bei einem ersten Besuch des Verpackungsspezialisten bei bo parts in Sontra wurden die Anforderungen der Ladungsträger aufgenommen bzw. die Mängel der bisherigen Verpackungen unter die Lupe genommen: Die vorherige Metall-Kiste war nicht staubdicht und nicht lichtdicht und wäre aufgrund der hohen Anschaffungskosten nicht wirtschaftlich gewesen.

„Auch Kartonage wäre für die langfristige Einlagerung ungeeignet, da das Material fragil, nicht stapelbar und nicht witterungsbeständig ist“, erklärt Thomas Walter, „die empfindlichen Produkte würden nicht ideal geschützt werden und könnten sich durch den Klimawechsel verziehen. Alles Nachteile, welche die neue Con-Pearl® Verpackung nicht aufweist“.

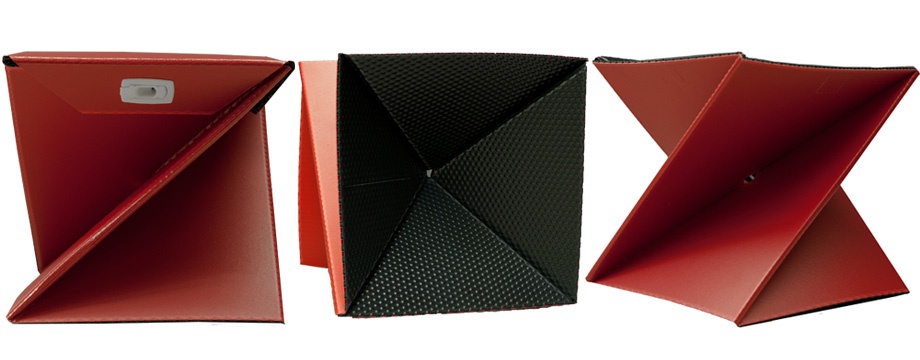

Für die Entwicklung des individuellen Ladungsträgers übermittelte bo parts zunächst die CAD-Daten der Instrumententafeln an friedola®TECH. Die Anwendungstechnik des Verpackungsherstellers konzeptionierte dann den individuellen Ladungsträger mit dem Grundmaß 1.700 x 1.300 mm – so dass zwei Bauteile bequem neben einander passen.

„Der konzipierte Ladungsträger verfügt über ein Innengefache aus Con-Pearl®, das sich millimetergenau dem einzulagernden Bauteil anpasst, es stützt und stabilisiert. Zusammen mit weiteren Stützelementen wie Schaumklötzen wird eine Deformation des Bauteils komplett vermieden“, erklärt Thomas Bachmann, Key Account Manager bei friedola®TECH und Ansprechpartner für bo parts.

„Weitere Stützpfeiler aus Con-Pearl®, die um das Bauteil herum angebracht sind, dienen als Planlage für eine zweite Etage von Bauteilen. Somit können vier Bauteile sicher in einem Behälter gelagert werden. Der wiederum kann im Blocklager 3 auf 1 gestapelt werden und nutzt damit den Lagerplatz perfekt aus ,“ führt er weiter aus.

Das hörte sich auch für bo parts perfekt an – und so wurde ein Muster nach diesem Konzept erstellt. Der Prototyp musste sich dann einem Klimawechseltest unterziehen. Der Test simulierte eine Langzeitlagerung bei verschiedensten Witterungsverhältnissen – und die Con-Pearl® Box hielt problemlos stand.

Nach kleineren Optimierungen im Anschluss an den Test konnte der Prototyp in Serie produziert werden. Die Boxen wurden dann nach Bedarf bei friedola®TECH abgeholt, um sie mit den Bauteilen zu bestücken und einzulagern.

„Wir sehen sogar die Möglichkeit, die Con-Pearl® Behälter nach diesem Einsatz für andere Zwecke wiederzuverwenden“, sagt Thomas Walter von bo parts, „die Boxen sind langlebig und robust und daher eine gute Alternative zu Kartonage- oder Metallbehältern.“

„Insgesamt sind wir von bo parts und BMW mit friedola®TECH als Partner sehr zufrieden“, sagt Herr Walter, „ unsere und die Vorstellungen von BMW wurden im ganzen Projektverlauf gut berücksichtigt.“